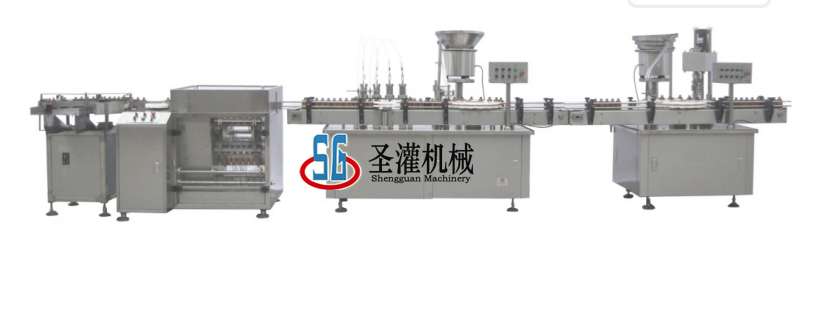

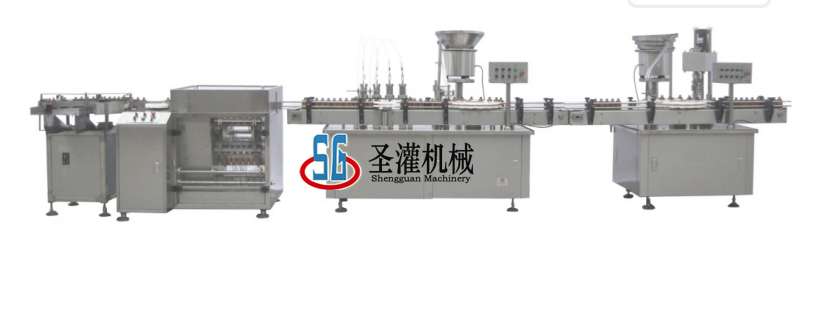

上海圣灌大輸液灌裝生產(chǎn)線的技術(shù)革新與行業(yè)應(yīng)用

一、生產(chǎn)線核心架構(gòu)與工藝流程

上海圣灌的SGGSZ-4/8型大輸液瓶灌裝生產(chǎn)線采用模塊化設(shè)計(jì)�����,整合供瓶機(jī)���、滾筒式洗瓶機(jī)��、滅菌干燥機(jī)���、灌裝加塞機(jī)及圓盤定位旋蓋機(jī),實(shí)現(xiàn)從清洗到灌裝封蓋的全流程自動(dòng)化��。其核心優(yōu)勢(shì)體現(xiàn)在:

•全流程無菌控制:304不銹鋼材質(zhì)主體結(jié)構(gòu)配合316L不銹鋼灌裝組件�����,符合新版GMP規(guī)范,破瓶率低于行業(yè)平均水平��,成品合格率≥98%�����。

•柔性生產(chǎn)能力:適配30-500ml多種規(guī)格輸液瓶���,產(chǎn)能覆蓋40-100瓶/分鐘,灌裝精度控制在±2%以內(nèi)��,滿足不同臨床需求的生產(chǎn)彈性�����。

二�����、關(guān)鍵技術(shù)突破

1�����、高精度灌裝系統(tǒng)

采用容積式柱塞泵定量灌裝技術(shù),結(jié)合伺服跟蹤控制�����,確保藥液灌裝量的一致性��。針對(duì)大輸液產(chǎn)品特性(如葡萄糖��、氯化鈉注射液)��,設(shè)備內(nèi)置pH實(shí)時(shí)監(jiān)測模塊��,避免灌裝過程中藥液理化性質(zhì)變化��。

2�����、智能化旋蓋工藝

創(chuàng)新性圓盤定位旋蓋機(jī)構(gòu)配備壓力自適應(yīng)調(diào)節(jié)功能��,解決傳統(tǒng)單軋刀封口不嚴(yán)的問題��。實(shí)測數(shù)據(jù)顯示���,旋蓋合格率提升至99.5%���,顯著降低臨床使用中的漏液風(fēng)險(xiǎn)���。

3、節(jié)能與空間優(yōu)化

生產(chǎn)線總長13.5米��,較同類設(shè)備縮短20%���,通過集成化設(shè)計(jì)減少廠房占用。滅菌干燥環(huán)節(jié)采用熱風(fēng)循環(huán)技術(shù)�����,能耗較傳統(tǒng)模式降低15%��。

三���、行業(yè)適配與未來趨勢(shì)

隨著大輸液行業(yè)向軟塑包裝轉(zhuǎn)型(非PVC軟袋占比達(dá)40%)���,上海圣灌通過可擴(kuò)展設(shè)計(jì)兼容軟袋灌裝需求。2025年推出的新一代生產(chǎn)線已實(shí)現(xiàn):

•數(shù)據(jù)互聯(lián):通過MES系統(tǒng)對(duì)接���,實(shí)時(shí)采集灌裝量��、滅菌溫度等參數(shù)��,符合FDA 21 CFR Part 11電子記錄規(guī)范���。

•定制化服務(wù):根據(jù)客戶工藝需求靈活配置設(shè)備模塊���,如增加自動(dòng)抽檢工位或聯(lián)線貼標(biāo)機(jī),形成閉環(huán)生產(chǎn)體系���。

四��、結(jié)語

上海圣灌大輸液灌裝生產(chǎn)線通過精度提升�����、智能化改造及柔性適配�����,正推動(dòng)行業(yè)從規(guī)模擴(kuò)張向質(zhì)量升級(jí)轉(zhuǎn)型�����。其技術(shù)方案不僅滿足當(dāng)前GMP嚴(yán)苛要求��,更為未來個(gè)性化醫(yī)療產(chǎn)品(如治療性輸液���、營養(yǎng)復(fù)合制劑)的生產(chǎn)預(yù)留了技術(shù)接口���。