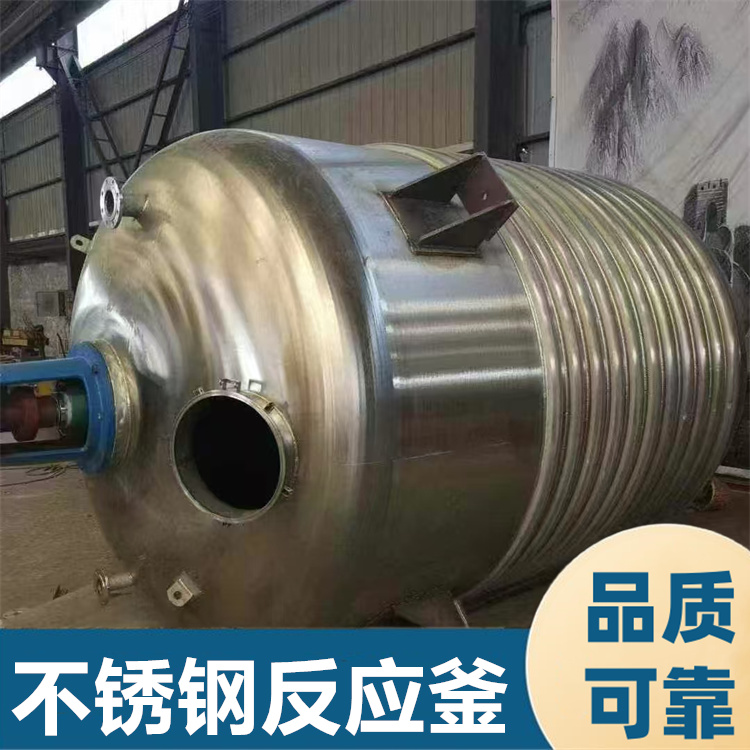

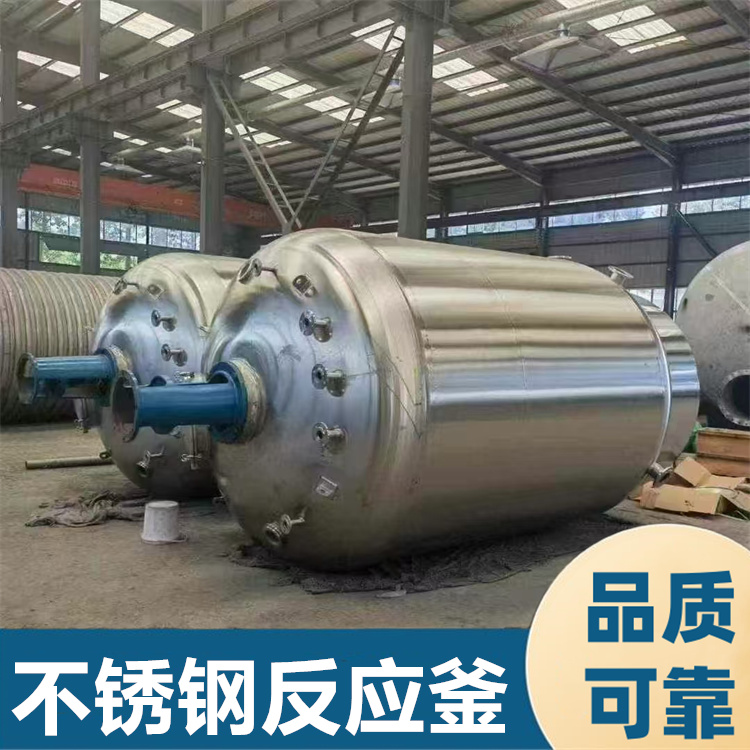

不銹鋼反應(yīng)釜的基本結(jié)構(gòu)和產(chǎn)品分類

不銹鋼反應(yīng)釜作為工業(yè)生產(chǎn)中的關(guān)鍵設(shè)備����,其結(jié)構(gòu)設(shè)計與分類邏輯均圍繞物料處理需求展開��。了解基本結(jié)構(gòu)能為設(shè)備操作與維護提供基礎(chǔ)認(rèn)知��,掌握產(chǎn)品分類則可精準(zhǔn)匹配生產(chǎn)場景����,二者共同構(gòu)成設(shè)備應(yīng)用的核心知識體系。

一�、基本結(jié)構(gòu):五大核心系統(tǒng)的協(xié)同設(shè)計

不銹鋼反應(yīng)釜的結(jié)構(gòu)遵循 “功能模塊化” 原則,由五大核心系統(tǒng)組成��,各部分既獨立發(fā)揮作用����,又通過協(xié)同保障設(shè)備穩(wěn)定運行��。

釜體與密封系統(tǒng)是反應(yīng)的物理載體����,決定設(shè)備的基礎(chǔ)性能����。釜體采用 304 或 316 不銹鋼整體鍛造,壁厚根據(jù)設(shè)計壓力(0.1-10MPa)確定��,通常在 8-20mm 之間����。釜體與釜蓋通過法蘭連接��,螺栓需按對角均勻擰緊(預(yù)緊力偏差≤5%)����,確保密封面貼合嚴(yán)密。密封組件分機械密封和填料密封:機械密封由動環(huán)��、靜環(huán)組成����,通過彈簧預(yù)緊力實現(xiàn)動態(tài)密封��,泄漏率≤0.1mL/h��,適合高壓��、高轉(zhuǎn)速工況�;填料密封以柔性石墨或石棉繩為填料�,結(jié)構(gòu)簡單但泄漏率較高(≤5mL/h),多用于常壓場景����。食品級設(shè)備的密封件必須選用硅橡膠材質(zhì),耐受 121℃高溫滅菌且無異味釋放�。

攪拌系統(tǒng)負(fù)責(zé)物料均質(zhì)化,直接影響混合效率�。由驅(qū)動裝置(電機 + 減速器)、攪拌軸和攪拌槳構(gòu)成:電機功率根據(jù)攪拌負(fù)載確定(0.75-75kW 常見)�,減速器減速比通常為 5-100(輸出轉(zhuǎn)速 5-300r/min);攪拌軸采用實心不銹鋼棒��,軸徑與釜體容積匹配(10 噸釜體軸徑≥50mm)��,軸端與槳葉通過鍵連接或法蘭固定��;攪拌槳按物料特性設(shè)計����,錨式槳直徑為釜體內(nèi)徑的 0.9-0.95 倍�,渦輪槳直徑為釜徑的 0.3-0.5 倍��,推進式槳則為 0.2-0.3 倍�。部分設(shè)備配備槳葉升降功能,可根據(jù)液位調(diào)節(jié)攪拌深度����,進一步優(yōu)化混合效果。

溫控系統(tǒng)實現(xiàn)能量精準(zhǔn)調(diào)控��,分為加熱與冷卻兩大模塊�。電加熱型在夾套或釜底安裝 U 型電熱管,單管功率 1-6kW�,總功率可分段控制(如 30kW 分 3 組),升溫速率 5-8℃/min��;蒸汽加熱型通過夾套通入 0.3-0.6MPa 蒸汽�,利用冷凝潛熱加熱��,熱效率比電加熱高 15%-20%����。冷卻系統(tǒng)通常與加熱系統(tǒng)共用夾套��,通過通入冷水或冷凍液(-10-20℃)帶走熱量����,部分高黏度物料處理設(shè)備會增加內(nèi)置冷卻盤管��,提升換熱效率 30% 以上��。溫控精度由傳感器(熱電偶或熱電阻)和 PID 控制器保證�,顯示值與實際值偏差≤±1℃。

進出料系統(tǒng)保障物料流轉(zhuǎn)順暢��,設(shè)計需兼顧效率與清潔�。進料口通常位于釜蓋頂部,配備快開式球閥(食品級用衛(wèi)生級卡箍連接)��,液體物料可通過離心泵輸送(流量與釜體容積匹配��,10 噸釜體常用 5m3/h 泵)����,固體物料需設(shè)加料斗(帶濾網(wǎng)防止大塊物料進入)。出料口位于釜體底部����,采用斜底設(shè)計(坡度 3°-5°)減少殘留��,閥門選用氣動球閥或柱塞閥�,食品級設(shè)備需支持 CIP 清洗(可在線拆卸閥芯)�。部分設(shè)備配備循環(huán)管路,通過外部泵將物料抽出再送回釜內(nèi)��,形成外循環(huán)強化混合����。

安全與監(jiān)測系統(tǒng)是設(shè)備的保護屏障,避免異常工況發(fā)生�。壓力監(jiān)測由壓力表(精度 1.6 級)和壓力變送器組成,量程為工作壓力的 1.5-2 倍����;溫度監(jiān)測采用插入式熱電偶(插入深度≥釜徑 1/3),實時傳輸數(shù)據(jù)至控制系統(tǒng)��;安全附件包括安全閥(起跳壓力為設(shè)計壓力的 1.05-1.1 倍)��、爆破片(爆破壓力為設(shè)計壓力的 1.1-1.2 倍)����,兩者并聯(lián)安裝形成雙重保護����。食品級設(shè)備額外配備空氣呼吸器(帶除菌濾芯)��,防止外界微生物污染��,同時安裝液位計(磁翻板或雷達式)�,避免加料過量����。

二、產(chǎn)品分類:按核心特性的科學(xué)劃分

不銹鋼反應(yīng)釜的分類需結(jié)合結(jié)構(gòu)差異與應(yīng)用場景��,常見分類方式有四種�,每種分類都對應(yīng)特定的適用范圍。

按加熱方式可分為電加熱����、蒸汽加熱和其他特殊類型。電加熱反應(yīng)釜無需外接熱源��,安裝靈活(只需 380V 電源)�,適合中小規(guī)模生產(chǎn)(日處理量<10 噸),尤其適合食品����、醫(yī)藥等對衛(wèi)生要求高的場景����;蒸汽加熱反應(yīng)釜需配套蒸汽管網(wǎng)����,運行成本低(蒸汽成本約為電加熱的 1/3),適合大規(guī)模連續(xù)生產(chǎn)(日處理量>20 噸)�,廣泛應(yīng)用于化工、涂料行業(yè)����。特殊加熱類型包括導(dǎo)熱油加熱(適合 300℃以上高溫反應(yīng))和微波加熱(物料內(nèi)外同時升溫),但應(yīng)用范圍較窄��,僅在特定工藝中使用����。

按攪拌類型劃分能直觀匹配物料特性。錨式攪拌反應(yīng)釜適合黏度 1000-10000cP 的物料(如果醬��、膠粘劑)��,槳葉旋轉(zhuǎn)時可刮除釜壁黏附物��,減少局部滯留;渦輪攪拌反應(yīng)釜擅長處理固液混合體系(如顏料分散)�,槳葉產(chǎn)生的剪切力可將固體顆粒細化至 50μm 以下�;推進式攪拌反應(yīng)釜則用于低黏度液體(<100cP)的循環(huán)混合(如飲料基料),軸向液流可讓物料在 3-5 分鐘內(nèi)實現(xiàn)宏觀混合��。部分設(shè)備采用組合槳設(shè)計(如錨式 + 渦輪)����,兼顧高黏度攪拌與顆粒分散,適應(yīng)更復(fù)雜的物料體系��。

按操作壓力可分為常壓��、低壓和高壓反應(yīng)釜��。常壓反應(yīng)釜(壓力≤0.1MPa)結(jié)構(gòu)簡單�,無需特殊耐壓設(shè)計,常用于食品攪拌����、物料儲存;低壓反應(yīng)釜(0.1MPa<壓力≤1.6MPa)需強化釜體強度����,法蘭密封面采用榫槽結(jié)構(gòu)�,適合一般化工合成�;高壓反應(yīng)釜(壓力>1.6MPa)則需整體鍛造釜體,焊接接頭進行 100% 無損檢測��,配備磁力密封(零泄漏)����,用于加氫、聚合等高危反應(yīng)�。壓力等級直接影響設(shè)備成本,高壓釜價格通常為同規(guī)格常壓釜的 3-5 倍�。

不銹鋼反應(yīng)釜的結(jié)構(gòu)設(shè)計與分類邏輯,本質(zhì)是 “功能適配需求” 的工業(yè)體現(xiàn) —— 基礎(chǔ)結(jié)構(gòu)通過模塊化組合滿足基本性能��,產(chǎn)品分類則通過特性強化精準(zhǔn)匹配場景��。例如處理果汁濃縮時����,需選擇 304 不銹鋼材質(zhì)、錨式攪拌��、電加熱的食品級反應(yīng)釜����,其結(jié)構(gòu)設(shè)計需兼顧攪拌均勻性(避免果肉沉淀)與溫度控制(保留營養(yǎng)成分)��;而化工合成則可能需要 316 不銹鋼��、渦輪攪拌�、蒸汽加熱的高壓反應(yīng)釜��,以滿足耐腐蝕�、高效混合和高壓反應(yīng)的需求�。理解結(jié)構(gòu)與分類的對應(yīng)關(guān)系,是正確選型和高效使用設(shè)備的前提����。